Лазерная сварка своими руками

Если вам необходимо произвести высокоточное неразъемное соединение частей металлических изделий или конструкций, формы которых не должны претерпевать изменений в процессе сварки, лучше всего для такой цели подойдет лазерная сварка. Основные вопросы, которые возникают перед тем, кто планирует впервые применить лазерную сварку на практике, звучат приблизительно так:«Какое оборудование используется для лазерной сварки? Какие настройки необходимо выставить на сварочном аппарате при сварке металлов и стали? Можно ли производить лазерную сварку своими руками, не опасно ли это?» Содержание

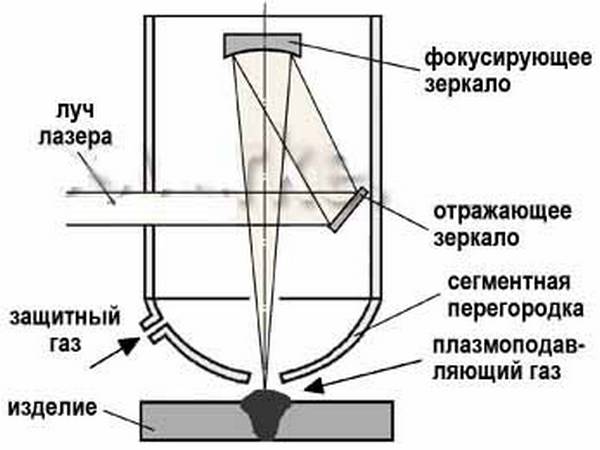

Технология лазерной сваркиПринцип лазерной сварки основан на том, что во время воздействия лазера на стыки металлических и стальных изделий происходит поглощение энергии, нагрев металла, его плавление и взаимодействие на атомном уровне. Затем металл кристаллизуется и возникает прочное сцепление – сварной шов. Для фокусировки энергии лазерного луча используются направляющие зеркала. Когерентное излучение лазера, имеющее минимальное расхождение, воздействует на точно рассчитанные участки металла в месте необходимого сцепления на больших расстояниях без потери качества. При лазерной сварке проникновение в материал не превышает 2 мм. В месте фокусировки лазера металл нагревается и образуется цилиндрическое отверстие, которое заполняется ионизированным газом. Оно является эффективным поглотителем – захват 95% энергии лазера. Такое отверстие называют замочной скважиной, а температура в нем может достигать 25тыс°C, что гарантирует высочайшую степень эффективности сварки лазером при минимальном размере сварочного пятна. Соответственно, напряжения материала и его деформации в процессе сварки являются минимальными. Скорость лазерной сварки составляет до нескольких метров в минуту и более, то есть это наиболее быстрый вид сварки. Типы применяемых лазеровПо типу активной среды лазерные установки подразделяются на твердотельные и газовые. ТвердотельныеАктивная среда в твердотельном лазере – стержень из розового рубина (окись алюминия с примесями ионов хрома). Ионы хрома при облучении нагреваются и переходят в состояние возбуждения, отдавая затем запасенную энергию. Торцы рубинного стержня покрываются светоотражающим веществом (серебром), образовывая полупрозрачное и прозрачное зеркала, от которых отражаются ионы хрома и циркулируют по спирали вокруг рубинового стержня, возбуждая следующие ионы и образуя лавинообразный процесс. Происходит энергетический взрыв, который направляется параллельным пучком сквозь полупрозрачное зеркало и фокусируется линзой в точку сварки. Выходная мощность лазеров такого типа — 107 Вт, сечение луча — 1 см кв. Недостатком твердотельного лазера при работе в импульсном режиме является низкий КПД – от 0.01 до 1%. Более высокий процент КПД достигается при работе в непрерывном режиме лазеров с другими разновидностями стержней. ГазовыеУровень КПД и мощности газовых лазеров является существенным преимуществом по сравнению с твердотельными. Конструкция таких лазеров представляет собой заполненную газом трубку, с двух сторон ограниченную полупрозрачным и непрозрачным параллельными зеркалами. В трубку введены электроды, под воздействием разряда между которыми возникают быстрые электроны, возбуждающие молекулы газа. При их возвращении в стабильное состоянии происходит образование квантов света, которые фокусируются на место сварки. Газовые лазеры работают как в импульсном режиме, так и в непрерывном.  Лазерная сварка металлов Лазерная сварка металлов больших толщин производится с глубоким проплавлением, то есть с образованием парогазового канала, что коренным образом отличается от сварки металлов малых толщин. Параметры, влияющие на глубину проплавления:

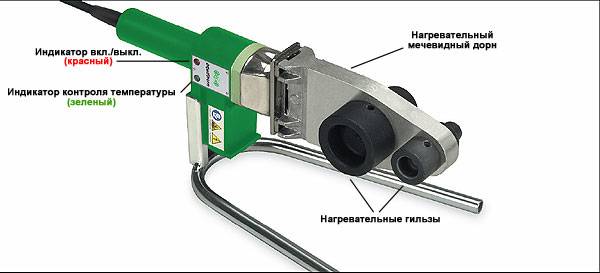

Подбор мощности осуществляется по следующему принципу: минимальная цифра должна обеспечивать кинжальное проплавление, а при максимальном показателе не должно появляться дефектов при сварке, то есть шов должен быть хорошего качества. Диаметр фокуса пятна сварки — 0,5-1,0 мм, иначе падает эффективность сцепления. Высокую производительность и необходимые параметры сварки обеспечивает скорость 25-30 мм/с.  Лазерная сварка сталиНаибольшее распространение при изготовлении сварных конструкций получили низкоуглеродистые и низкоуглеродистые низколегированные стали, которые обладают отличной свариваемостью. Рекомендуемый режим лазерной сварки, который обеспечивает отсутствие появления трещин – высокоскоростной (30-40 мм/с). Мощность от 3 до 5 кВт, фокусное расстояние от 12 до 20 см, заглубление фокуса – 1,5 мм. Лазерная сварка требует предварительной подготовки кромки стальных конструкций – очистки от окалины, ржавчины и удаление влаги. Сборка под сварку производится с максимально возможной точностью подгонки деталей и частей конструкции. В качестве защитного газа применяют гелий или его смесь с аргоном.  Ручная лазерная сваркаВ последнее время разработаны компактные сварочные системы, работающие в ручном режиме сварки, с программируемыми настройками. Используя такое оборудование можно производить:

Преимущества лазерной сваркиСреди всего разнообразия технологий сварки, лазерную выделяют следующие особенности:

На видео представлена лазерная сварка, выполняемая на различном оборудовании – полностью автоматизированном немецком комплексе и ручной программируемой системе.

|

Загрузка. Пожалуйста, подождите...